ریخته گری و انواع روش های آن

چکیده مطلب : ریخته گری فرآیندي است که طی آن مذاب توسط نیروي جاذبه یا نیروهاي دیگري درون محفظه قالب جریان پیدا کرده و به شکل محفظه قالب منجمد می شود ریخته گری فلز به دلیل امکان تولید قطعات با شکل های پیچیده و دقت بالا، هزینه تولید کمتر و زمان تولید کوتاه تر، به عنوان یکی از روشهای پرکاربرد تولید قطعات در صنایع مختلف شناخته شده است. به علاوه، در مقایسه با روشهای دیگر تولید قطعات، ریخته گری فلز قابلیت تولید قطعات در اندازه و شکلهای مختلف و همچنین در روش های متنوع دارد . که در این مقاله به آنها میپردازیم .

تاریخچه ریخته گری

ریختهگری یک فناوری ماقبل تاریخی است. زمان دقیق شروع ریختهگری فلزات مشخص نیست، اما در آثار باستانشناسی نسبتاً دیر ظاهر شدهاست. باستانشناسان به دورهای که در آن استفاده از فلزات برای اولین بار به مرحله استادی رسید نام کالکولیتیک دادهاند و این دوره را که بلافاصله قبل از عصر برنز شروع شد، تقریباً بین ۵۰۰۰ تا ۳۰۰۰ سال قبل از میلاد مسیح میدانند.در طول دهه ۱۸۰۰، پیشرفتهای قابل توجهی در فناوری ریختهگری به وجود آمد. در سال ۱۸۸۹ با شناخت کاربرد نیکل در افزایش استحکام فولاد، علم متالورژی نیز شروع به کسب شهرت کرد. ریختهگری گریز از مرکز در سال ۱۸۰۹ توسط A.G. Eckhardt از انگلستان، توسعه یافت. ریختهگری گریز از مرکز خیلی زود توسط کارخانههای ریختهگری لوله پذیرفته شد و اولین بار در بالتیمور، مریلند، در سال ۱۸۴۸ مورد استفاده قرار گرفت. سر هنری بسمر، از ریختهگری گریز از مرکز برای گاز زدایی استفاده کرد و اولین کسی بود که دو یا چند فلز را در یک قالب چرخان واحد ریخت. ریختهگری گریز از مرکز فولاد برای اولین بار در سال ۱۸۹۸ در کارخانه ریختهگری فولاد آمریکا در سنت لوئیس، میسوری انجام شد. چرخهای واگن قطار در سال ۱۹۰۱ با سرعت چرخش ۶۲۰ دور در دقیقه چرخانده و تولید شدند.

فرایند ریخته گری

ریخته گري معمولا در یک کارگاه یا Foundry انجام میشود، که شامل مراحل ساخت قالب ، ذوب کردن و جابجایی مذاب ، اجرای فرایند ریخته گری و تمیز کردن فلز ریخته شده است.

قالب شامل محفظه ای (حفره و ماهیچه) است که شکل قطعه را بوجود می آورد.به خاطر انقباض فلز پس از انجماد، ابعاد محفظه باید اندکی بزرگتر از اندازه واقعی قطعه در نظر گرفته شود. قالب از جنسهاي مختلفی مانند ماسه، گچ، پلاستیک، چوب، فلز و سرامیک ساخته می شود.

دو دسته بزرگ فرایند های ریخته گری

ریخته گري در قالبهاي موقت یاExpandable پس از عملیات ریخته گري قالب تخریب می شود.

ریخته گري در قالب دائم: پس از ریخته گري قالب تخریب نمی شود. معمولا قالب از جنس فلز ساخته می شود.

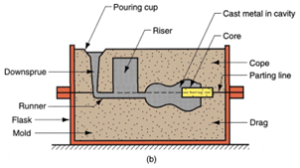

قالب شامل دو نیمه است:

- نیمه بالایی (Cope)

- نیمه پایینی (Drag)

- نیمه های قالب در محقظهای به نام درجه شکل میگیرند.

- دو نیمه قالب توسط خط جدایش از یکدیگر جدا میشوند.

شکل دادن حفره قالب

ﺣﻔﺮه: ﺷﮑﻞ ﺑﯿﺮوﻧﯽ ﻗﻄﻌﻪ ﺑﺎ ﺗﻮﺟﻪ ﺑﻪ اﻧﻘﺒﺎض ﻣﺠﺎز است

ﻣﺪل: ﻫﻤﺎن ﺷﮑﻞ ﻗﻄﻌﻪ ﺑﺎ ﺗﻮﺟﻪ ﺑﻪ اﻧﻘﺒﺎض ﻣﺠﺎز

ماسه تر: با اضافه کردن چسب (خاک رس) و آب به ماسه شکل میگیرد.

ﺳﯿﺴﺘﻢ ورودي ﻣﺬاب

ﺷﺎﻣﻞ ﮐﺎﻧﺎل ﯾﺎ ﮐﺎﻧﺎﻟﻬﺎﯾﯽ اﺳﺖ ﮐﻪ ﻣﺬاب را از ﺑﯿﺮون ﺑﻪ درون ﺣﻔﺮه ﻣﻨﺘﻘﻞ ﻣﯽ ﮐﻨﺪ

تغذیه

آن ﻣﺨﺰﻧﯽ اﺳﺖ داﺧﻞ ﻗﺎﻟﺐ ﮐﻪ ﺑﺮاي ﺟﺒﺮان ﻣﺬاب ﻧﺎﺷﯽ از اﻧﻘﺒﺎض اﺳﺘﻔﺎده ﻣﯽ ﺷﻮد. ﭘﺲ از اﻧﻘﺒﺎض ﻣﺬاب ﻓﻠﺰي، ﺑﻪ ﺧﺎﻃﺮ ﮐﻤﺒﻮد ﻣﺬاب، ﺣﻔﺮات اﻧﻘﺒﺎﺿﯽ در ﻗﻄﻌﻪ ﺑﻮﺟﻮد ﻣﯽ آﯾﺪ ﮐﻪ اﺳﺘﻔﺎده از ﺗﻐﺬﯾﻪ ﻣﺎﻧﻊ آن ﻣﯽ ﺷﻮد ، ﺑﻮﺟﻮد ﻣﯽ آﯾﺪ ﮐﻪ اﺳﺘﻔﺎده از ﺗﻐﺬﯾﻪ ﻣﺎﻧﻊ آن ﻣﯽ ﺷﻮد.

حال به سراغ انواع روش های ریخته گری میرویم:

- ریخته گری در قالب ماسهای (Sand Casting)

- ریخته گری پوستهای (Shell Molding)

- قالبگیری تحت خلا (Vacuum Molding)

- قالبگیری با فوم فدا شونده (Lost Foam)

- ریخته گری (Investment Casting)

- ریخته گری در قالب سرامیکی (Plaster Mold and Ceramic Mold Casting)

- ریخته گری قالب دائمی با جاذبه (Gravity Die Casting)

- ریخته گری دوغابی (Slip Casting)

- ریخته گری با شیب (Tilt Casting)

- ریخته گری گریز از مرکز (Centrifugal Casting)

- ریخته گری فشاری (Squeeze Casting)

- ریخته گری نیمه جامد (Semi-Solid Casting)

- ریخته گری فشار پایین (Low Pressure Die Casting)

ریخته گری فشار بالا (High Pressure Die Casting)

- ریخته گری محفظه گرم (Hot Chamber Die Casting)

- ریخته گری قالب محفظه سرد (Cold Chamber Die Casting)