ریخته گری پیوسته یا Continuous Casting

چکیده : یکی از روش های بسیار کاربردی در صنعت فولاد استفاده از ریخته گری پیوسته یا مداوم برای تولید محصولات اولیه مانند شمش، بلیت، بلوم یا اسلب است. به گونه ای که بیش از 95 درصد از تولید فولاد خام جهان در حال حاضر به این روش انجام می شود. این فرایند در واقع متصل کننده خط تولید فولاد و عملیات نورد است.

فرایند ریخته گری پیوسته:

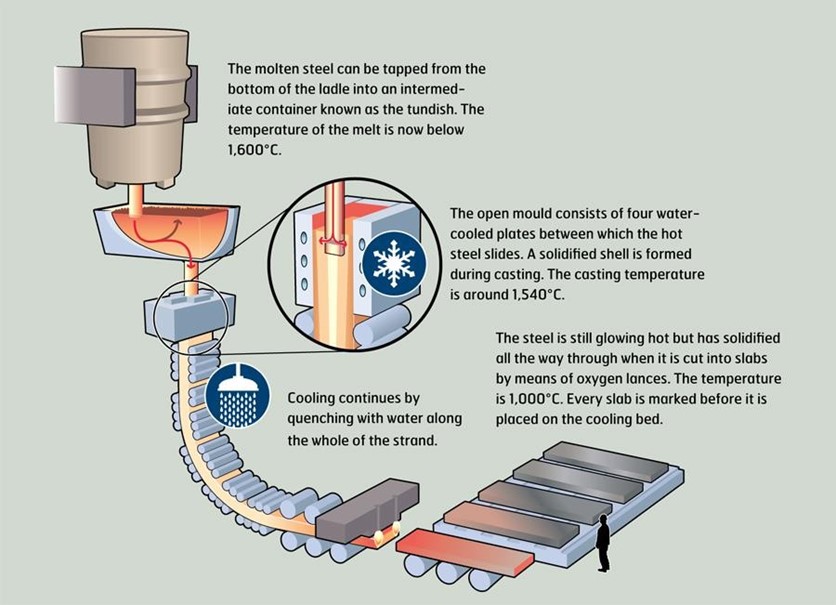

ریخته گری پیوسته یا مداوم با وارد کردن مذاب فلز به مخزن (ladle) آغاز می شود. مخزن در واقع منبع تغذیه فلز است. در این مرحله کنترل ترکیب آلیاژی و رساندن مذاب به دمای مورد نظر انجام می شود. پس از آن مذاب از درون منبع تغذیه به کمک لوله های مخصوص(ladle shroud) به درون تاندیش ریخته میشوند. در مرحله بعد مذاب درون تاندیش با لوله های نازل یا (SEN) برای ورود به دستگاه ریخته گری مداوم فراهم می شوند.

فلز مذاب در اولین مرحله به وسیله تاندیش به قالب های مسی منتقل می شود. در این قالب فلز مذاب به صورت اولیه شکل گرفته و سرد می شود. قالب مسی با استفاده از آب سرد خنک میشود و با این روش فلز هم با خود خنک میکند.

هنگامی که در این مرحله قالب سرد می شود یک لایه از فلز که به قالب چسبیده است منجمد می شود در حالی که فلز داخل این لایه هنوز مذاب است.

در مرحله دوم سرمایش، شمش گداخته وارد ناحیه خنککننده ثانویه می شود و با فشار آب تا هسته ی مرکزی شمش خنک می شود در ادامه ی خط تولید غلتک هایی نصب شده است که به کمک آن ها ابعاد مقطع کنترل شده و باعث حرکت افقی مقطع می شود. در برخی از کارخانه های نورد قبل از آنکه شمش به طور کامل سرد شود در ادامه ی ریخته گری پیوسته تغییر شکل هایی روی آن ایجاد می شود.مانند: تولید میلگرد،نبشی،تیرآهن و….

انواع روش های ریخته گری پیوسته

سه روش ریخته گری یپوسته عبارتند از:

- ریخته گری مداوم عمومی که در آن ناحیه انجماد ثانویه عمودی است و برش شمش نیز در وضعیت عمودی انجام می شود.

- ریخته گری مداوم عمومی که در آن ناحیه انجماد ثانویه عمودی است اما فرایند خمش و برش شمش ها به صورت افقی انجام می شود.

- ریخته گری مداوم خمیده که ناحیه انجماد ثانویه خمیده است اما برش شمش در حالت افقی اجرا می شود.

مزایای ریخته گری پیوسته

- همگن بودن فولاد و عدم وجود ترک

- عدم تشکیل نواحی سست و تمیزی قطعه

- عدم وجود ناخالصی و عدم ورود گازهای اکسیژن، هیدروژن و نیتروژن به قطعه کار

معایب ریخته گری پیوسته

در فرایند ریخته گری پیوسته گفته شد که در مرحله خنک کاری اولیه یک لایه از فلز منجمد و سخت می شود که به آن استرند (Strand) می گویند. درون استرند فلز مذاب وجود دارد. در مواردی ممکن است استرند توانایی تحمل مذاب را نداشته باشد و شکسته شود. در این صورت فلز مذاب به درون خط پخش می شود و باید خط را متوقف و سیستم را تمیز کرد. از دیگر معایب ریخته گری مداوم ترک خوردن قطعه نهایی ست که علت آن نیز عدم وجود نسبت مناسب از ترکیبات مختلف در ساختار فلز است.البته مشکلاتی ریخته گری پیوسته با پیشرفت تکنولوزی و کنترل دقیق تر و آنالیز فرایندها روز به روز کاهش یافته است و می توان ریخته گری مداوم را یکی از بهترین و کارآمدترین روش های تولید فولاد خام در دنیا دانست.